- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

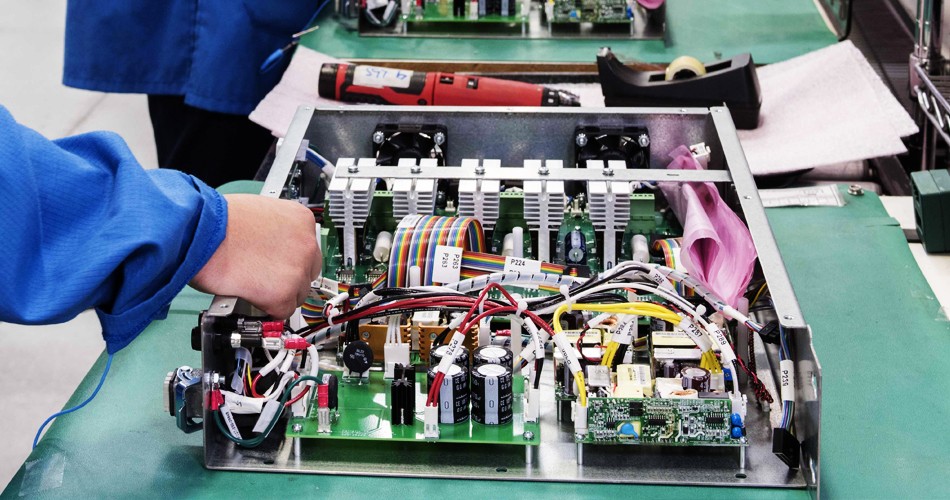

PCBA စည်းဝေးပွဲရှိ ယုံကြည်စိတ်ချရမှုအင်ဂျင်နီယာ- Failure Modes and Effects Analysis (FMEA)

ယုံကြည်စိတ်ချရမှု အင်ဂျင်နီယာဌာနတွင် အဓိကအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။PCBA တပ်ဆင်မှုလုပ်ငန်းစဉ်၊ ဖြစ်နိုင်ချေရှိသော ကျရှုံးမှုပုံစံများကို ခွဲခြားသတ်မှတ်ရန်နှင့် စနစ်စွမ်းဆောင်ရည်နှင့် ယုံကြည်စိတ်ချရမှုအပေါ် ဤကျရှုံးမှုများ၏အကျိုးသက်ရောက်မှုကို အကဲဖြတ်ရန် ကူညီပေးသည်။ Failure Modes and Effects Analysis (FMEA) သည် ထုတ်ကုန်၏ ယုံကြည်စိတ်ချရမှုကို စနစ်တကျ အကဲဖြတ်ရန်နှင့် ပိုမိုကောင်းမွန်အောင် ပြုလုပ်ရန်အတွက် အသုံးများသော နည်းလမ်းတစ်ခုဖြစ်သည်။ PCBA စည်းဝေးပွဲတွင် FMEA ၏အသေးစိတ်အချက်အလက်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

FMEA ၏ သဘောတရား

FMEA သည် ထုတ်ကုန်၊ စနစ် သို့မဟုတ် လုပ်ငန်းစဉ်တွင် ဖြစ်နိုင်ချေရှိသော ချို့ယွင်းချက်မုဒ်များကို ခွဲခြားသတ်မှတ်ခြင်းနှင့် အကဲဖြတ်ခြင်းအတွက် စနစ်တကျ၊ ဖွဲ့စည်းတည်ဆောက်ထားသော ချဉ်းကပ်မှုတစ်ခုဖြစ်သည်။

FMEA ၏ ရည်မှန်းချက်မှာ ဖြစ်နိုင်ချေရှိသော အန္တရာယ်များကို ကြိုတင်ဖော်ထုတ်ရန်နှင့် လျော့ပါးစေရန်ဖြစ်ပြီး၊ ထို့ကြောင့် ဒီဇိုင်း၊ ထုတ်လုပ်ရေး သို့မဟုတ် ပြုပြင်ထိန်းသိမ်းမှု လုပ်ငန်းစဉ်ကို မြှင့်တင်ရန်နှင့် ထုတ်ကုန်ယုံကြည်စိတ်ချရမှု၊ စွမ်းဆောင်ရည်နှင့် ဘေးကင်းမှုတို့ကို မြှင့်တင်ရန်ဖြစ်သည်။

FMEA တွင် များသောအားဖြင့် အောက်ပါအဆင့်များ ပါဝင်သည်-

1. စနစ်၊ ထုတ်ကုန် သို့မဟုတ် လုပ်ငန်းစဉ်ကို ခွဲခြားသတ်မှတ်ပါ-

FMEA လုပ်ဆောင်ရမည့် စနစ်၊ ထုတ်ကုန် သို့မဟုတ် လုပ်ငန်းစဉ်ကို ဖော်ထုတ်ပြီး ၎င်း၏ နယ်နိမိတ်နှင့် နယ်ပယ်များကို သတ်မှတ်ပါ။

2. ဖြစ်နိုင်ချေရှိသော ချို့ယွင်းမှုမုဒ်များကို ခွဲခြားသတ်မှတ်ပါ-

ကျရှုံးမှုဆီသို့ ဦးတည်သွားစေနိုင်သည့် အလားအလာရှိသော ချို့ယွင်းမှုမုဒ်များကို ခွဲခြားသတ်မှတ်ပါ။ ၎င်းတွင် မအောင်မြင်နိုင်သော အစိတ်အပိုင်းများ၊ အစိတ်အပိုင်းများနှင့် စနစ်ခွဲများကို ခွဲခြားသတ်မှတ်ခြင်း ပါဝင်သည်။

3. မုဒ်ပျက်ရခြင်းအကြောင်းရင်းကို ဆုံးဖြတ်ပါ-

ကျရှုံးမှုမုဒ်တစ်ခုစီအတွက် ဖြစ်နိုင်သောအကြောင်းရင်းများကို ဆုံးဖြတ်ပါ။ ၎င်းတွင် ကျရှုံးမှုကို အထောက်အကူဖြစ်စေမည့် ဒီဇိုင်း၊ ထုတ်လုပ်မှု သို့မဟုတ် လုပ်ငန်းလည်ပတ်မှုဆိုင်ရာ အကြောင်းရင်းများကို ခွဲခြားသတ်မှတ်ခြင်း ပါဝင်သည်။

4. အမှား၏ပြင်းထန်မှုကို အကဲဖြတ်ပါ။

ထုတ်ကုန်စွမ်းဆောင်ရည်၊ ဘေးကင်းမှုနှင့် ယုံကြည်စိတ်ချရမှုအပေါ် ၎င်း၏အလားအလာသက်ရောက်မှုများအပါအဝင် ကျရှုံးမှုမုဒ်တစ်ခုစီ၏ ပြင်းထန်မှုကို အကဲဖြတ်ပါ။

5. ကျရှုံးမှုအကြိမ်ရေကို အကဲဖြတ်ပါ-

ကျရှုံးမှုမုဒ်တစ်ခုစီ၏ ဖြစ်နိုင်ခြေ သို့မဟုတ် ကြိမ်နှုန်းကို အကဲဖြတ်ပါ။ ၎င်းသည် မည်သည့်ချို့ယွင်းမှုမုဒ်များ ဖြစ်နိုင်ခြေအရှိဆုံးဖြစ်ကြောင်း ဆုံးဖြတ်ရန် ကူညီပေးသည်။

6. အမှားရှာဖွေခြင်းစွမ်းရည်ကို အကဲဖြတ်ပါ-

မအောင်မြင်မှုများကို ရှာဖွေရန် သို့မဟုတ် တားဆီးရန် လုံလောက်မှုရှိမရှိ ဆုံးဖြတ်ရန် ရှိပြီးသား ထောက်လှမ်းမှု သို့မဟုတ် စောင့်ကြည့်ရေးနည်းလမ်းများကို အကဲဖြတ်ပါ။

7. အန္တရာယ်ကို ဦးစားပေးတွက်ချက်ပါ-

မည်သည့်အရာများကို ဦးစားပေးလုပ်ဆောင်ရမည်ကို ဆုံးဖြတ်ရန် ပြင်းထန်မှု၊ ကြိမ်နှုန်းနှင့် ထောက်လှမ်းနိုင်စွမ်းတို့ကို ထည့်သွင်းစဉ်းစားခြင်းဖြင့် ပျက်ကွက်မှုမုဒ်တစ်ခုစီအတွက် အန္တရာယ်ဦးစားပေးမှုများကို တွက်ချက်သည်။

8. တိုးတက်မှုအစီအစဥ်ကို ရေးဆွဲပါ-

FMEA ၏ ရလဒ်များအပေါ် အခြေခံ၍ ပျက်ကွက်မှုမုဒ်၏ မူလဇစ်မြစ်ကို ပြုပြင်ခြင်း၊ ထောက်လှမ်းနိုင်စွမ်း မြှင့်တင်ခြင်းနှင့် အခြားသော အန္တရာယ်လျော့ချရေး အစီအမံများ အပါအဝင် တိုးတက်မှုအစီအစဥ်ကို ရေးဆွဲထားသည်။

9. ခြေရာခံခြင်းနှင့် စောင့်ကြည့်ခြင်း-

ထုတ်ကုန်ယုံကြည်စိတ်ချရမှုတွင် ဆက်လက်တိုးတက်ကောင်းမွန်လာစေရန်အတွက် တိုးတက်မှုအစီအစဥ်များ အကောင်အထည်ဖော်မှုကို ပုံမှန်စောင့်ကြည့်ပြီး ခြေရာခံပါ။

FMEA သည် ထုတ်ကုန်ချို့ယွင်းမှုနှုန်းနှင့် ပြုပြင်စရိတ်များကို လျှော့ချခြင်းဖြင့် ဖြစ်နိုင်ခြေပြဿနာများကို ကြိုတင်ကာကွယ်ရန် အလွန်အစွမ်းထက်သည့်ကိရိယာတစ်ခုဖြစ်သည်။ အီလက်ထရွန်နစ် ကိရိယာများသည် မကြာခဏ ယုံကြည်စိတ်ချရမှု မြင့်မားရန် လိုအပ်ပြီး ချို့ယွင်းမှု မှန်သမျှသည် ဆိုးရွားသော ပြဿနာများ ဖြစ်စေနိုင်သောကြောင့် PCBA တပ်ဆင်ခြင်းတွင် အထူးအသုံးဝင်ပါသည်။ FMEA မှတဆင့်၊ ဒီဇိုင်နာများနှင့် ထုတ်လုပ်သူများသည် ကျရှုံးမှု၏ ဖြစ်နိုင်ခြေအရင်းအမြစ်များကို ရှာဖွေဖော်ထုတ်နိုင်ပြီး ထုတ်ကုန်အရည်အသွေးနှင့် ယုံကြည်စိတ်ချရမှုကို မြှင့်တင်နိုင်သည်။

စုံစမ်းမေးမြန်းရန်ပေးပို့ပါ။

-

Delivery Service

-

Payment Options